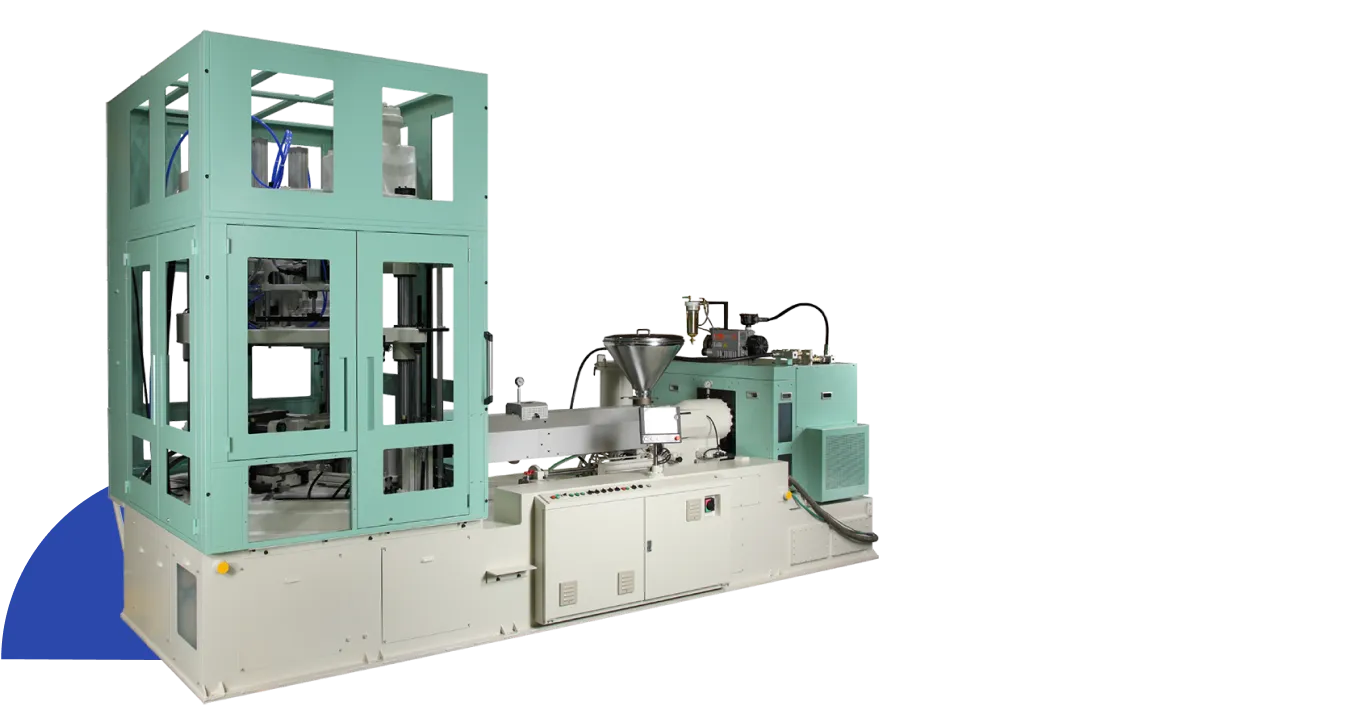

شرکت AOKI ژاپن از معروفترین کمپانیهای سازنده ماشین آلات تولید بطری در جهان می باشد که بیش از ۳۰ سال است که در این زمینه فعالیت دارد شرکت AOKI تنها یک شرکت سازنده دستگاه نمی باشد بلکه علاوه بر ساخت ماشین آلات میتوان گفت لابراتواری تحقیقاتی است که به صورت مستمر بر روی مسائل تزریق پلاستیک ساخت ظروف پلاستیکی و بهینه سازی خطوط و ماشین آلات تحقیق و پژوهش نموده و دستاوردهای خود را در قالب ماشین آلات به بازار ارائه مینماید به همین خاطر میتوان گفت خریداران ماشین آلات این شرکت همواره از بهترین و بروزترین تکنولوژی صنعت برخوردار خواهند بود. سیستم Direct Heatcon یک سیستم کاملا انحصاری و منحصر بفرد برای تولید ظروف پلاستیکی است این سیستم به نام شرکت AOKI ژاپن ثبت شده و به هیچ وجه قابل کپی برداری نمی باشد.) که باعث کاهش چشمگیری در قیمت تمام شده و افزایش کیفیت محصول میگردد.

در این سیستم کاملا انحصاری یک مرحله بسیار پرهزینه که اثر بسیار نامطلوبی را بر کیفیت محصول نهایی می گذارد حذف گردیده یعنی بر خلاف تمامی ماشین آلات دیگر در این سیستم مرحله کاهش دمای پریفرم و سپس گرم کردن مجدد آن با حرارت دهی غیر مستقیم حذف شده است.

در این سیستم پریفرم در طول پروسه تولید هیچ حرارتی نمیبیند که این امر باعث حفظ شفافیت، توزیع یکنواخت مواد و صرفه جویی بسیاری در هزینه هایی مانند مصرف انرژی و ... میگردد. این تکنولوژی با نام Direct Heatcon برای شرکت AOKI ژاپن به ثبت رسیده است.

ذیلا جهت روشن سازی برخی از مزایای این سیستم از رویکرد فنی به مقایسه بسیار اجمالی سیستم های مختلف تولید ظروف PET می پردازیم.

برای تبدیل گرانول پت به بطری هم اکنون در جهان از ۳ روش استفاده میشود.

۱- مواد پت در دستگاه تزریق از دمای محیط تا دمای تقریبا ۲۸۰ درجه سانتی گراد (بسته به ارتفاع محل از سطح دریا) گرم شده ذوب میشوند و در قالب پریفرم به شکل پریفرم در میآیند و سپس سرد میشوند (عدم ) توانایی در جدا سازی پریفرم در حالت غیر جامد از قالب و محل اتصال مواد)

۲- پریفرم ها از دستگاه بیرون ریخته و مجددا به دمای محیط بر میگردند.

۳- انتقال پریفرم به دستگاه بادکن توسط Conveyer یا Air Conveyer

۴- عبور پریفرم از تونل حرارتی و گرم کردن مجدد پریفرم از دمای محیط تا دمای تقریباً ۱۰۰ درجه سانتی گراد (دمای حالت کشسان پت)

۵- وارد شدن پریفرم گرم شده به دستگاه بادکن و تبدیل شدن آن به بطری با عمل Stretch Blow یا Blow

۶ - تحویل بطری نهایی

۱- مواد پت در مرحله تزریق از دمای محیط تا دمای تقریبا ۲۸۰ درجه سانتی گراد بسته به ارتفاع محل از سطح دریا گرم شده ذوب میشوند و در قالب پریفرم به شکل پریفرم در میآیند سپس پریفرم ها تا حدود ۵۰ درجه سانتیگراد سرد میشوند عدم توانایی در جدا سازی پریفرم در حالت غیر جامد از قالب و محل اتصال (مواد)

۲- انتقال پریفرم به مرحله گرمادهی مجدد با Conveyer یا Air Conveyer و یا سایر وسایل انتقالی

۳- گرمادهی مجدد پریفرم و رساندن دمای آن از ۵۰ به حدود ۱۰۰ درجه سانتی گراد دمای حالت کشسان پت

۴- وارد شدن پریفرم گرم شده ۱۰۰ درجه سانتی گراد به دستگاه بادکن و تبدیل شدن آن به بطری با عمل Stretch-Blow

۵- تحویل بطری نهایی

۱- مواد یت در مرحله تزریق از دمای محیط تا دمای تقریبا ۲۸۰ درجه سانتی گراد بسته به ارتفاع محل از سطح دریا گرم شده ذوب میشوند و در قالب پریفرم به شکل پریفرم در میآیند سپس پریفرم ها تا حدود ۱۰۰ درجه سانتی گراد سرد میشوند توانایی در جدا سازی پریفرم در حالت کشسان از قالب و محل اتصال مواد عدم نیاز به گرمادهی مجدد

۲- وارد شدن پریفرم گرم ۱۰۰ درجه سانتی گراد به دستگاه بادکن و تبدیل شدن آن به بطری با عمل Stretch Blow

۳- تحویل بطری نهایی استفاده از سیستم Direct Heaton مزایای بسیار زیادی را برای ماشین آلات AOKI بوجود آورده است که این امر یکی از اصلی ترین دلایل اقبال بسیار زیاد صنعت گران به این تکنولوژی و نیز حفظ و پافشاری شرکت AOKI بر این سیستم میباشد.

ذیلا بصورت تیتر وار برخی از این مزایا را بر می شمریم:

- ۱- کاهش چشمگیر در مصرف انرژی

- ۲- صرفه جویی در گرانول مصرفی (توان تولید بطری سبک تر در مقاومت ثابت)

- ۳- افزایش شفافیت بطری

- ۴- کاهش میزان گاز استالدهید در پروسه تولید

- ۵- افزایش میزان بهداشتی بودن محصول

- ۶- توزیع یکنواخت مواد در تمام سطوح بطری و عدم تشکیل نقاط بحرانی

- ۷- کریستالینیته ثابت و بالاتر بطری و کاهش میزان نفوذ پذیری گازی آن

- ۸- ضایعات در حد صفر در زمان تولید

- ۹- سادگی سیستم برای اپراتور و عدم نیاز به تکنسین حرفه ای

- ۱۰- مصرف بسیار ناچیز قطعات یدکی

با انجام محاسبات دقیق و فنی میزان صرفه جویی در قیمت تمام شده برای یک بطری در صورت استفاده از سیستم AOKI در مقایسه با سیستمهای دیگر بسیار چشمگیر خواهد بود که در اکثر مواردی که تاکنون توسط متخصصان محاسبه گردیده تفاوت قیمت دستگاه را در کمتر از ۲ سال از همین محل جبران مینماید. البته بسته به سیستم مورد مقایسه این زمان در بعضی موارد سریعتر نیز خواهد بود. این امر نشانگر آنست که با استفاده از این سیستم علاوه بر تولید محصول با کیفیت تر سالانه مبلغ بسیار قابل توجهی نیز صرفه جویی میگردد.